Экструдированные радиаторы являются наиболее распространенными радиаторами, используемыми сегодня для управления температурным режимом. Их изготавливают путем пропускания горячих алюминиевых заготовок через стальную матрицу для получения окончательной формы. Наиболее распространенным алюминиевым сплавом является 6063-T5, но при необходимости можно исследовать и другие сплавы 6XXX. Когда материал экструдируется, первоначальные палочки имеют длину 30-40 футов и очень мягкие. Материал растягивают, захватывая оба конца, чтобы получилась прямая палка. После растяжения материал может быть как воздушным, так и состаренным в зависимости от требуемой конечной твердости материала. После процесса старения материал разрезается на окончательную длину и может быть выполнена любая окончательная обработка (отверстия, карманы или другая вторичная обработка).

Экструдированные радиаторы обычно поставляются с «отделкой», например анодированием, которое может улучшить его тепловые характеристики. Радиаторы также могут поставляться с хроматным покрытием, которое обеспечивает некоторую защиту от коррозии, или могут использоваться в качестве грунтовки перед нанесением окончательной краски или порошкового покрытия. Хотя каждая экструдированная форма уникальна в соответствии с требованиями, для которых она была разработана, экструдированные радиаторы являются наиболее экономичным решением для охлаждения. Каждая форма спроектирована для достижения оптимальных тепловых и структурных характеристик

методы изготовления. YY Thermal производит широкий спектр вариантов стандартных экструдированных радиаторов для лучших решений, оптимизированных для устройств уровня платы, таких как корпуса TO, устройства BGA/FPGA и даже процессоры и графические процессоры. Эти стандартные радиаторы доступны с различными способами монтажа, а некоторые из них поставляются с предварительно нанесенными термоинтерфейсами или материалами с фазовым переходом для упрощения сборки на печатной плате.

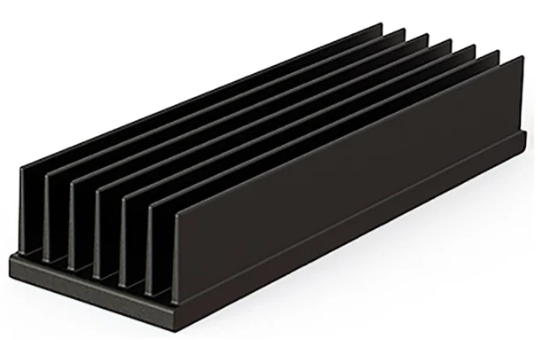

Стандартные экструдированные радиаторы — это предварительно вырезанные и готовые радиаторы, которые обычно включают в себя монтажное оборудование. Стандартные экструдированные радиаторы имеют плоскую заднюю часть, двухсторонние с зазорами или профили Max Clip™, обычно предназначенные для охлаждения на уровне платы.

Мы можем изготовить радиаторы преобразователей постоянного тока в постоянный, предназначенные для охлаждения кирпичей размером в половину, четверть и одну восьмую. Для упрощения сборки каждый радиатор преобразователя постоянного тока имеет стандартные монтажные отверстия и предварительно нанесенный термоинтерфейсный материал.

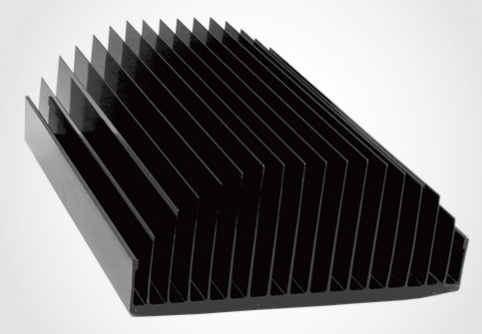

Для применений, требующих большей адаптации, мы используем нашу обширную библиотеку профилей экструзии для разработки индивидуальных и полуиндивидуальных решений с воздушным охлаждением. Профили экструдированных радиаторов варьируются от простых конструкций с плоскими задними ребрами до сложной геометрии для оптимизированного охлаждения. Сплавы 6063 и 6061 — наши наиболее часто используемые алюминиевые сплавы, обладающие высокой теплопроводностью.

Для быстрого теплового моделирования и сравнения конструкций с несколькими радиаторами, пожалуйста, свяжитесь с нами, и мы также можем предложить вам услуги с инструментами для проектирования.

Итак, каков процесс производства радиатора для экструзии алюминия?

Алюминиевый радиатор для экструзии плавится при высокой температуре 660°C через алюминиевую экструзионную головку, нагревается до 450-500°C, отправляется в экструдер и экструдируется в головке. Обычно используется материал спецификации AL 6063, который более твердый и долговечный. Более длинный, из-за более высокого содержания меди, он имеет сильную проводимость. Содержание меди может напрямую влиять на проводимость и эффект рассеивания тепла радиатора. В нашем дизайне, как правило, в первую очередь следует учитывать толщину листа ребра, часть ребра меньше 0,5 мм, форму сложнее изготовить, а тонкая часть ребра делает зазор формы слишком маленьким, так что экструзия алюминия не позволяет достичь желаемого эффекта

Итак, далее мы объясним, как обрабатывается экструзия алюминия, трение и динамический баланс, обработка экструзии алюминия, заключается в контроле эффективного расстояния работы трения, чтобы контролировать размер общего трения, увеличение скорости трения снижает сопротивление. , относительно Скорость разгрузки также увеличится, но ее точность снизится. И наоборот, будет сложно контролировать качество. Поэтому необходимо учитывать сопротивление трения и скорость выпуска в процессе экструзии алюминия, чтобы обеспечить хороший результат. Балансируйте, иначе это повлияет на аккуратность и форму ребра радиатора